Выбор полимерного покрытия для ограждающих конструкций в сельскохозяйственном и промышленном строительстве — это не просто вопрос эстетики, а стратегическое решение, определяющее срок службы здания до начала капитального ремонта. В условиях агрессивных сред, таких как аммиачные испарения животноводческих комплексов или высокая влажность автомобильных моек, стандартные решения зачастую пасуют, приводя к сквозной коррозии металла уже через 3–5 лет эксплуатации.

Сравнительный анализ полимерных покрытий

Для понимания долговечности материала необходимо учитывать не только тип финишного слоя, но и общую структуру «пирога» стального листа, включая толщину цинкового слоя, который является первичным барьером. Однако именно полимер определяет химическую инертность поверхности к специфическим реагентам.

Полиэстер (PE) и его ограничения

Стандартный полиэстер толщиной 25 мкм является самым бюджетным и распространенным вариантом, который отлично справляется с задачами в условиях нормальной городской среды. Однако при попадании в агрессивную среду птицефабрик, где концентрация аммиака ($NH_3$) зашкаливает, микропоры полиэстера становятся проводниками для химической реакции. Кислотные осадки и щелочные очистители быстро разрушают адгезию между полимером и грунтом, вызывая отслоение покрытия.

Полиуретан (PUR) и модифицированные составы

Полиуретановые покрытия (например, Pural) обладают значительно более высокой стойкостью к механическим повреждениям и ультрафиолетовому излучению (класс RUV4). Благодаря своей эластичности, они не трескаются на сгибах при формовке профиля, что критично для предотвращения очагов коррозии в местах деформации металла.

Поливинилиденфторид (PVDF)

Это «тяжелая артиллерия» в мире покрытий. Состоящий из 70% поливинилиденфторида и 30% акрила, PVDF практически не подвержен выцветанию и обладает феноменальной стойкостью к соляным аэрозолям и большинству кислот. Это идеальный выбор для объектов, расположенных в береговой зоне или в зонах с интенсивным химическим воздействием.

Особенности эксплуатации в специфических агрессивных средах

При проектировании птицефабрик и свинокомплексов необходимо учитывать, что внутренняя среда этих объектов признана одной из самых коррозийно-активных (категории С4 и С5 по ISO 12944). Постоянное присутствие продуктов жизнедеятельности животных, высокая влажность и регулярная дезинфекция создают коктейль, способный разрушить обычную оцинковку за считанные месяцы.

Птицефабрики и свинокомплексы

Основным разрушающим фактором здесь выступает сочетание высокой влажности и высокой концентрации соединений азота. Для таких объектов рекомендуется использовать специализированные покрытия повышенной толщины, такие как HPS200 Ultra. Это покрытие на основе пластизоля с уникальным защитным слоем Galvalloy (сплав 95% цинка и 5% алюминия), которое обеспечивает непревзойденную защиту обрезной кромки — самого уязвимого места сэндвич-панелей и профнастила. Для того чтобы сделать правильный выбор, эксперты рекомендуют опираться на технические параметры, сведенные в таблицу ниже:

| Характеристика | Полиэстер (PE) | Полиуретан (PUR) | PVDF | HPS200 Ultra |

| Толщина покрытия | 25 мкм | 50 мкм | 27–35 мкм | 200 мкм |

| Стойкость к коррозии | Низкая | Высокая | Очень высокая | Исключительная |

| Стойкость к химии | Умеренная | Высокая | Очень высокая | Высокая |

| Макс. темп. среды | +90°C | +120°C | +120°C | +60°C |

| Гарантия в агрессивной среде | 1–3 года | 10–15 лет | 15–20 лет | до 30 лет |

Эта таблица наглядно демонстрирует, что первоначальная экономия на стоимости квадратного метра при выборе полиэстера для свинокомплекса обернется кратными убытками при необходимости полной замены ограждающих конструкций уже через несколько лет, в то время как инвестиции в PUR или HPS окупятся за счет отсутствия эксплуатационных расходов.

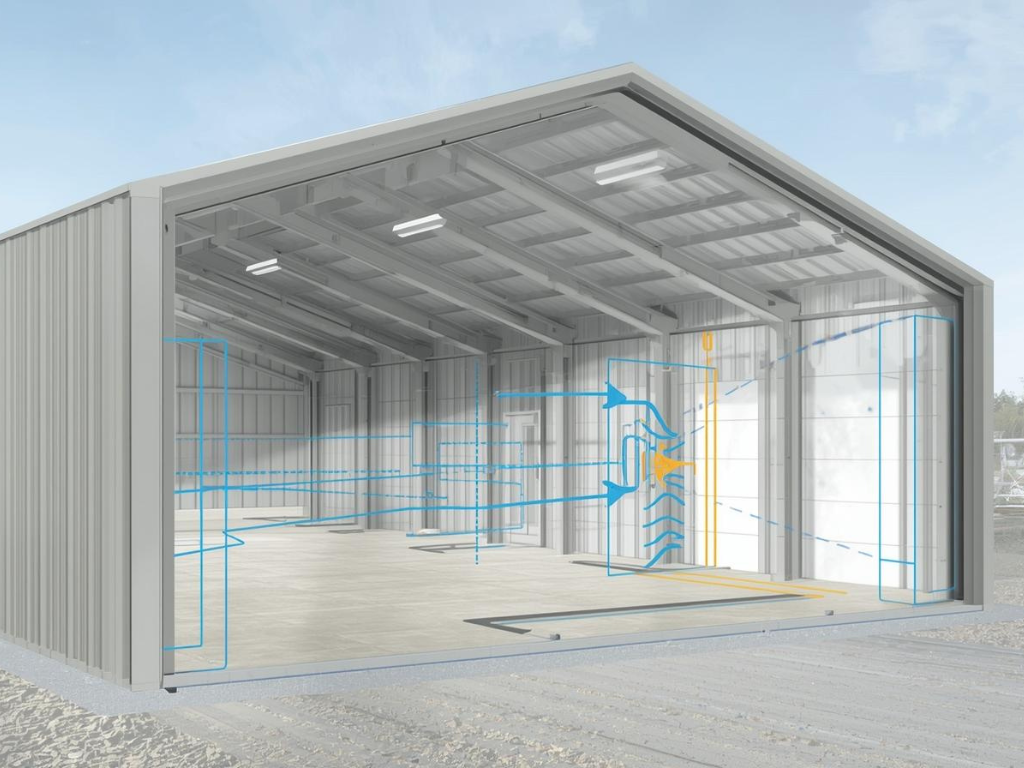

Автомойки и соляные аэрозоли

На автомобильных мойках основную проблему представляет не только вода, но и ПАВы (поверхностно-активные вещества), которые входят в состав бесконтактных шампуней. Эти вещества обладают высокой проникающей способностью и могут провоцировать подпленочную коррозию.

- Регулярный контакт с щелочными моющими растворами требует использования покрытий с высокой химической инертностью.

- Постоянные температурные перепады (горячая вода на холодные стены) вызывают термическое расширение материалов, поэтому покрытие должно быть эластичным.

- Абразивное воздействие песка и грязи, смываемой с машин, быстро «матирует» поверхность, поэтому важна твердость верхнего слоя.

- В зонах сушки высокая влажность способствует образованию конденсата на стыках панелей, что требует безупречной герметизации.

Грамотный подход к проектированию автомоек подразумевает использование PVDF или специализированных полиуретановых систем, которые сохраняют глянец и защитные свойства даже под воздействием агрессивной «химии» и постоянного механического трения, обеспечивая эстетичный вид здания на долгие годы.

Экспертный взгляд на нюансы монтажа и эксплуатации

Существует критически важный аспект, о котором часто забывают строители: долговечность покрытия зависит не только от его типа, но и от культуры производства работ. Использование болгарок с абразивными кругами для резки листов категорически запрещено, так как летящие искры прожигают полимерный слой, становясь точечными очагами коррозии, которые «зацветут» после первого же дождя.

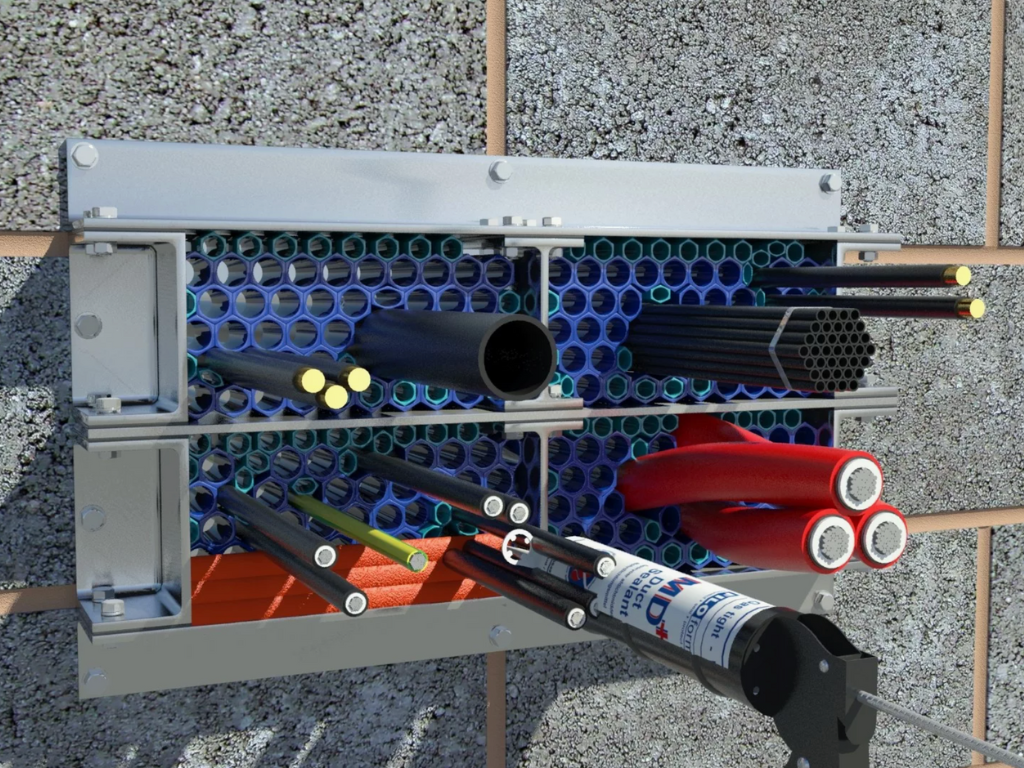

Важно помнить, что в агрессивных средах (категории С5) критическое значение имеет защита обрезных кромок и мест сверления. Без обработки торцов специальными ремонтными эмалями даже самое дорогое покрытие HPS или PVDF начнет разрушаться с края листа, так как электрохимическая защита цинка имеет свой предел радиуса действия, а агрессивные пары аммиака или соли мгновенно атакуют незащищенный стальной сердечник.

Этот нюанс часто игнорируется в угоду скорости монтажа, однако именно он является основной причиной рекламаций и преждевременного выхода из строя сэндвич-панелей в условиях морского климата или интенсивного животноводства.

Чек-лист по выбору покрытия для вашего объекта

Для того чтобы ваш объект служил десятилетиями, при выборе материала следуйте этим правилам:

- Всегда запрашивайте у поставщика сертификат соответствия категории коррозийной стойкости (RC3, RC4 или RC5);

- Для птицефабрик выбирайте покрытия с толщиной не менее 50 мкм на основе полиуретана или 200 мкм на основе пластизоля;

- В прибрежных зонах (до 5 км от моря) отдавайте предпочтение только PVDF или специализированным сериям для соляных сред;

- Проверяйте толщину цинкового слоя (Z275 — золотой стандарт для агрессивных сред, менее 140 г/м² использовать недопустимо);

- Убедитесь, что обратная сторона листа (лак) также обладает достаточной адгезией и стойкостью, так как агрессивная среда воздействует на здание с обеих сторон.

Тщательное следование этим пунктам позволит вам избежать типичных ошибок при закупке материалов и гарантирует, что выбранное решение будет соответствовать реальным условиям эксплуатации, а не только красивым рендерам в презентации.

Заключение

Подводя итог, стоит отметить, что универсального покрытия не существует. Полиэстер хорош для складов общего назначения, полиуретан идеален для производственных цехов, а PVDF и HPS200 Ultra — это безальтернативный выбор для объектов с экстремальными нагрузками. Инвестиции в качественное покрытие сегодня — это страховка от дорогостоящего простоя предприятия завтра.