Воздухонепроницаемость — одна из тех вещей, о которых вспоминают обычно уже после ввода объекта в эксплуатацию, когда начинают расти счета за отопление или появляются проблемы с микроклиматом. Между тем добиться хорошей герметичности на объекте из сэндвич-панелей вполне реально — если учитывать вопросы герметизации ещё на этапе проектирования и монтажа. В этой статье пошагово разбираем, что такое Blower Door Test (BDT), какие ошибки мешают пройти испытание и как подготовить склад или цех из панелей, чтобы тест пройти с хорошим результатом.

Кратко о Blower Door Test

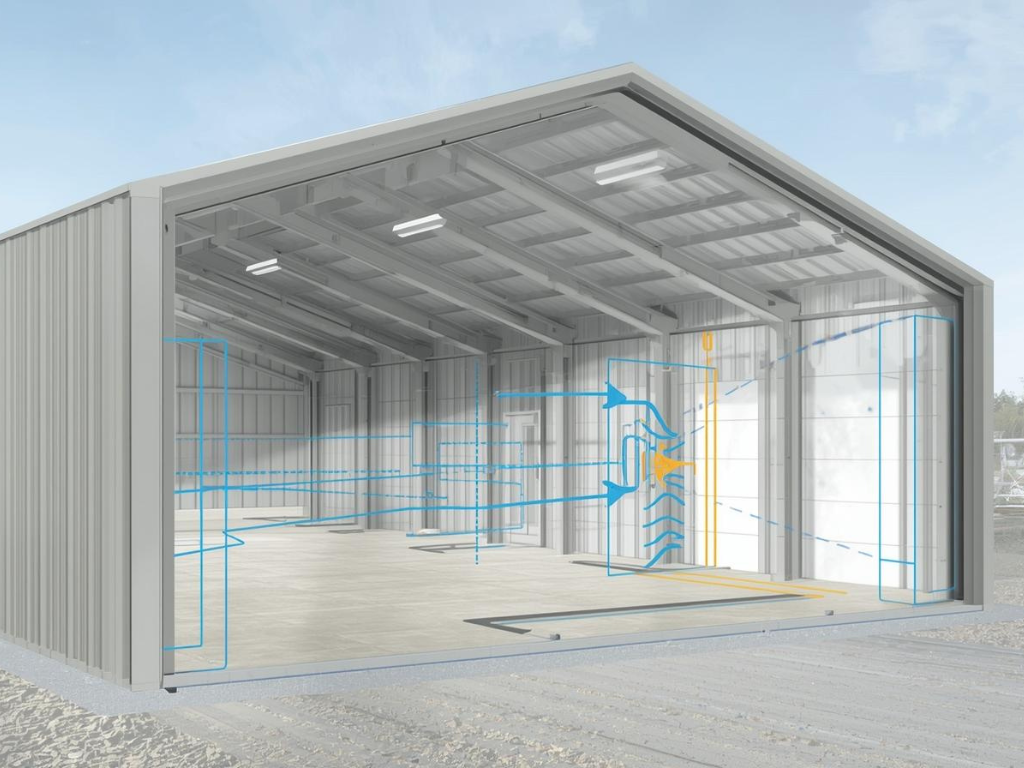

Blower Door Test — методика измерения инфильтрации воздуха через оболочку здания с помощью вентиляторного оборудования. В проём двери или ворот ставят закрывающую раму с вентилятором и датчиками, создают перепад давления (обычно ±50 Па) и по объёму подаваемого/откачиваемого воздуха определяют утечки. Основные цели теста — найти и количественно оценить утечки, проверить качество монтажа стыков и узлов, а также подтвердить соответствие нормам по воздухонепроницаемости.

Почему это важно для складов и цехов из панелей

Сэндвич-панели сами по себе имеют хорошую теплоизоляцию, но оболочка — это совокупность панелей, доборов, примыканий к каркасу, дверей и ворот. Проблемы чаще случаются именно в местах сопряжений и проходов коммуникаций. Отсюда — повышенный расход топлива, неравномерный микроклимат и риск образования конденсата. Если вы планируете типовой склад или цех «под ключ», обратите внимание на примеры работ и условия изготовления у проверенных подрядчиков — например, на странице склад из сэндвич-панелей, где представлены практические решения по узлам примыкания и герметизации.

Нормативы и ориентиры

Нормы варьируются по регионам и назначению здания, но общие ориентиры таковы:

- Для обычных складов часто ориентируются на 1,0–1,5 м³/ч·м² при 50 Па.

- Для складов с климат-контролем и холодильных терминалов — значительно ниже, часто 0,3–0,8 м³/ч·м².

- Для производственных помещений со специальными требованиями (чистые зоны, фарма) — ещё строже, в зависимости от класса чистоты.

Точные требования уточняйте в проектной документации и в местных нормативных актах — ориентиры помогают планировать мероприятия по герметизации заранее.

Факторы, которые влияют на результат

На итоговый результат BDT влияет не столько материал панелей, сколько качество сопряжений и монтажных операций. Основные факторы:

- Герметичность стыков панелей (вертикальных и горизонтальных).

- Качество уплотнителей и их правильная установка в доборных элементах.

- Уплотнение ворот, дверей и воротных проёмов (наличие резиновых уплотнений, регулировка по уровню).

- Герметизация выводов инженерии: кабелей, труб, вентиляционных каналов.

- Точность подгонки панелей к каркасу и отсутствие перекосов.

Работая с этими пунктами последовательно, вы фактически закрываете 80–90 % потенциальных утечек.

Типичные ошибки при проектировании и монтаже

Повторяющиеся ошибки, из-за которых объекты «не проходят» тест и требуют доработки:

- Пренебрежение подготовкой узлов примыкания — примыкание к парапету, платформе или фундаменту прорабатывается «на глаз», без учёта деформаций.

- Подбор неподходящих уплотнителей (например, уплотняющие ленты для наружных узлов, не рассчитанные на УФ/температурные колебания).

- Пропуски при герметизации проходов кабелей и труб (часто скрываются за коробами и остаются незамеченными).

- Неплотная установка ворот/дверей: щели по периметру, отсутствие прижимных профилей, неправильная регулировка петель и направляющих.

- Хранение панелей и доборов в ненадлежащих условиях до монтажа — вздутие краёв, деформация листов, потеря адгезии уплотнителей.

Избежать этих ошибок помогает чек-лист при приёмке монтажа и контроль качества на каждом этапе работ.

План подготовки к Blower Door Test — пошагово

Ниже — практический план действий, который поможет подготовить объект и минимизировать доработки после теста.

- 1. Предварительный осмотр. Пройдитесь по всем стыкам, узлам и проходам — отметьте слабые места и дефекты.

- 2. Герметизация стыков. Используйте подходящие герметики и ленты согласно условиям эксплуатации (УФ, температура, влажность).

- 3. Проверка ворот и дверей. Установка уплотнителей, регулировка по уровню и прижимным профилям.

- 4. Проходы инженерии. Все выводы через оболочку уплотните с внутренней и внешней стороны; используйте манжеты или герметичные вводы.

- 5. Локальная продувка и проверка. Перед проведением BDT с помощью дымогенератора или мобильного вентилятора выявите заметные течи.

- 6. Финальная приёмка. Организуйте техническую готовность и согласуйте с командой, которая будет проводить BDT (время, доступ, закрытие технологических проёмов).

Такой алгоритм позволяет довести объект до состояния, при котором тест пройдёт с минимальными доработками.

Инструменты для локальной диагностики

До приезда BDT-команды можно использовать доступные методы, чтобы существенно сократить количество обнаруженных утечек:

- Дымогенератор — быстро показывает крупные щели и направления потоков.

- Тепловизор — хорош для холодного времени года, выявляет зоны интенсифицированного притока/утечки.

- Портативный манометр и бытовой вентилятор — для локальной имитации перепада и поиска «слабых мест».

Комбинация этих методов ускоряет подготовку и снижает расходы на повторные визиты специалистов.

Пример, как герметизация меняет результат

Наглядная таблица сравнения условного склада до и после работ по герметизации:

| Параметр | До герметизации | После герметизации |

|---|---|---|

| Коэффициент утечек (м³/ч·м² при 50 Па) | 2,2 | 0,9 |

| Ориентировочная экономия на отоплении | — | 20–30 % |

| Время на доработки после теста | несколько недель | несколько дней |

Практические советы подрядчику и заказчику

Несколько простых, но эффективных рекомендаций, которые помогут пройти тест с минимальными затратами:

- Заложите в смету и календарный план этап герметизации и испытаний — это дешевле, чем переделки после приёмки.

- Используйте проверенные материалы от надёжных поставщиков, обращая внимание на срок службы уплотнителей и их характеристики.

- Документируйте узлы (фото, схемы), чтобы при необходимости быстро найти и устранить утечку.

- Проводите промежуточную проверку до установки крупного оборудования и ворот — после монтажа устранить дефект заметно дороже.

- Если объект — холодильник или помещение с особым режимом, привлекайте специалистов по промышленной герметизации на этапе проектирования.

Эти меры существенно повышают шанс пройти Blower Door Test с первого раза и минимизировать скрытые эксплуатационные риски.

Надёжная герметизация — это часть проектного решения, а не последний штрих: думайте о воздухонепроницаемости с момента выбора системы панелей и приёма монтажных узлов.

Вывод

Прохождение Blower Door Test на складе или цехе из сэндвич-панелей — достижимая задача при условии системного подхода. Правильный выбор материалов, проработка узлов примыкания, грамотная герметизация инженерных проходов и предварительная локальная диагностика позволяют сократить затраты и обеспечить предсказуемую эксплуатацию здания.